Všetko začalo v roku 1930

Elektrický bager 50K je stroj, ktorým to celé začalo. Bolo to prvé banské rýpadlo, ktoré malo obrovský dopad na vývoj pre stavebné stroje a technológie na desaťročia. V roku 1960 bola úspešne dokončená továreň Okubo, kde sa začala výroba stavebných strojov. Dnes je jednou zo 4 továrni Kobelco v Japonsku a venuje sa výrobe žeriavov. V 1967 bolo vyrobené prvé hydraulické rýpadlo, a verte či nie, slovo prvé sa skloňuje často krát v spojení so značkou.

Nie je sa čomu čudovať, veď 90 rokov je hlavnou prioritou kvalita a spolu s poctivou ručnou prácou sa to aj ukazuje. Poslednú továreň otvorili v roku 2012, bola ňou Itsukachi Factory, ktorá aktuálne vyprodukuje 10,500 bagrov ročne celosvetovo. V každej továrni pracujú vysokovzdelaní pracovníci, ktorí využívajú ručnú prácu spolu s high – tech prístrojmi na postavenie špičkových strojov.

Hospodárnosť paliva v bagroch ?

Spotreba je určite dôležitá aj pri bagroch, no a stroje Kobelco dokážu mať spotrebu paliva o 20 % nižšiu. Je to vďaka elektronickým zariadeniam, ktorými je vybavený motor, v kombinácií so vstrekovacím systémom Common – Rail a novým hydraulickým systémom sa znižujú energetické straty. Už 7 rada strojov bola vybavená touto technológiou a pri porovnaní so 6 radou bola úspora paliva až 4,4 litra na hodinu prevádzky, čo vám za rok môže ušetriť tisícky litrov a teda aj peňazí, hlavne pri dnešných cenách pohonných hmôt. Okrem spotreby sa Kobelco zameriava aj na jednoduchosť používania strojov, bezpečnosť a ich dizajn, vďaka čomu vyhrali v rokoch 2008 a 2009 ocenenie Good Design Award.

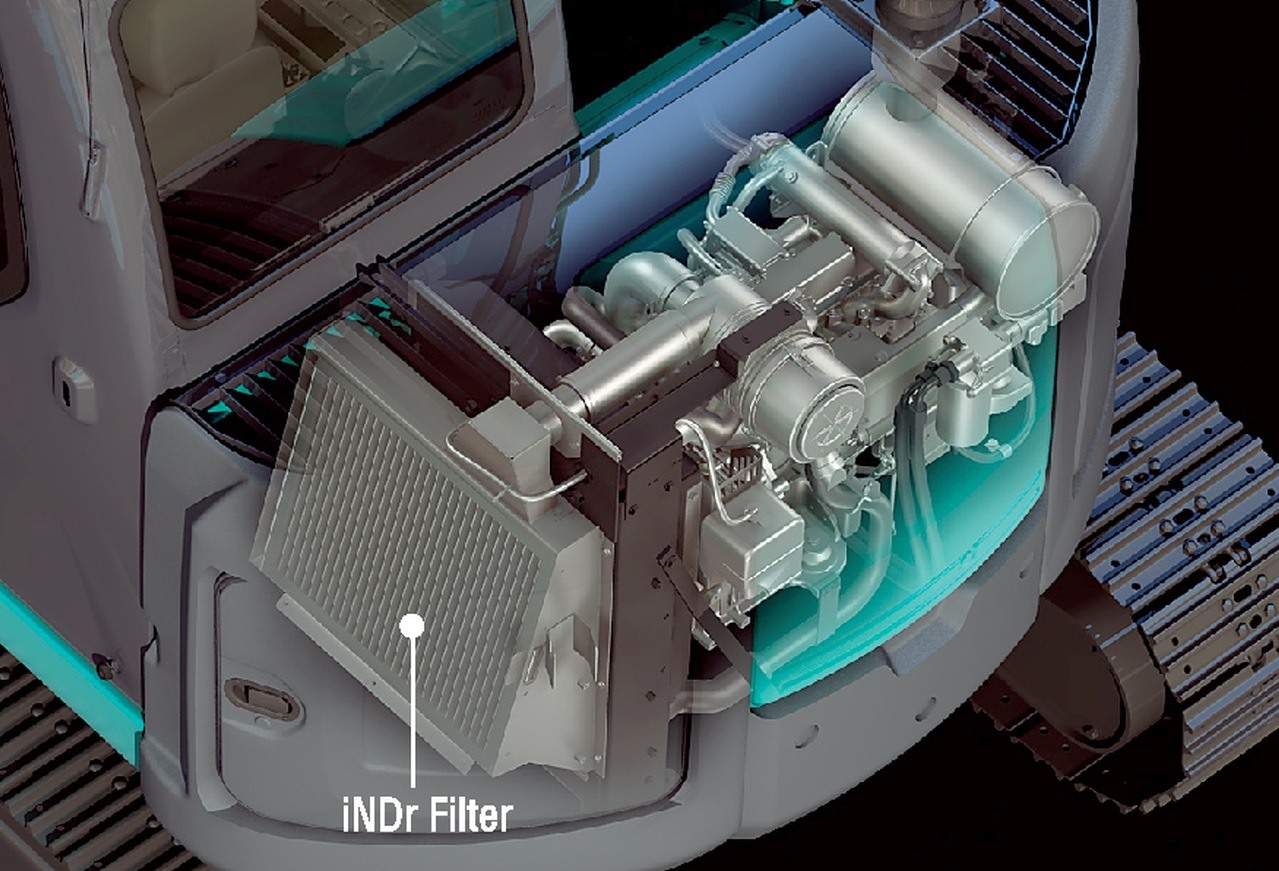

Systém iNDr

Jedná sa o inovatívny systém chladenia zapuzdreného motora, v spojení s Kobelco hydraulickým systémom umožňuje dosahovať mimoriadne nízke hodnoty hluku motora a hydraulickej sústavy. Len si to predstavte, sedíte vo veľkom bagri a počujete vlastné myšlienky, dokonca môžete aj komunikovať so spolupracovníkom. Súčasne so znížením hluku je znížená aj spotreba. Prvé zníženie hluku nastáva uložením motoru do samostatného uzatvoreného priestoru. Druhé zníženie nastáva špecifickou cirkuláciou chladiaceho vzduchu, pričom vstup je v ľavej časti za kabínou a výstup v pravej časti nad zadkom. Okrem zníženia hluku je zlepšené aj chladenie motora. Ďalšou výhodou je minimalizovanie nasávania prachu do motora a chladičov, pretože nasávaný vzduch prechádza filtrami. Tie sa dajú jednoducho vymieňať, čistiť, tým pádom sa dostane minimum bordelu po chladič, ten je potrebné čistiť len v prípade práce vo veľmi prašnom prostredí. To všetko zlepšuje prácu, šetrí peniaze a znižuje prestoje.